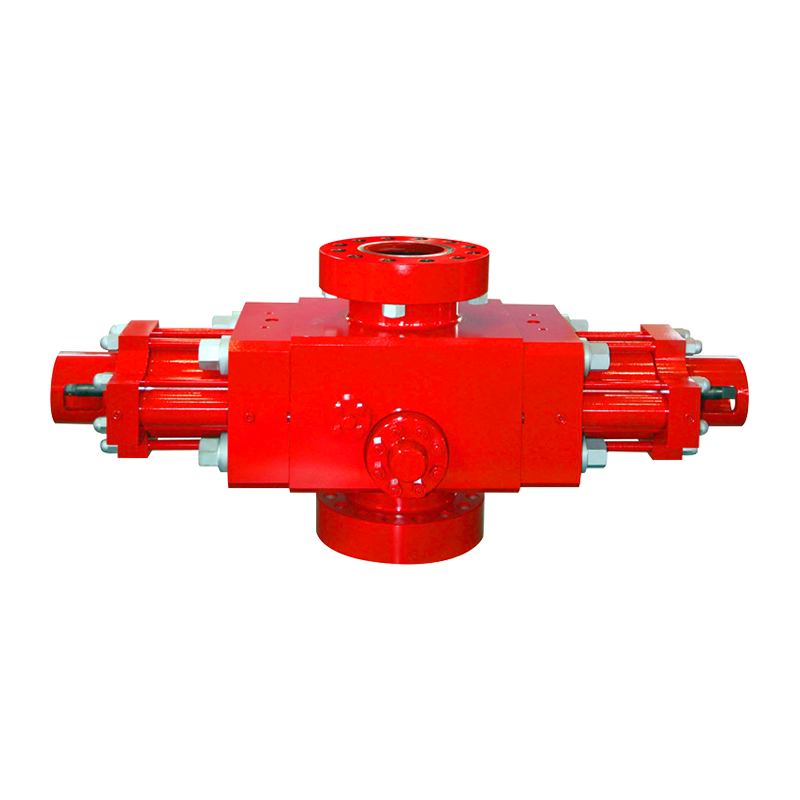

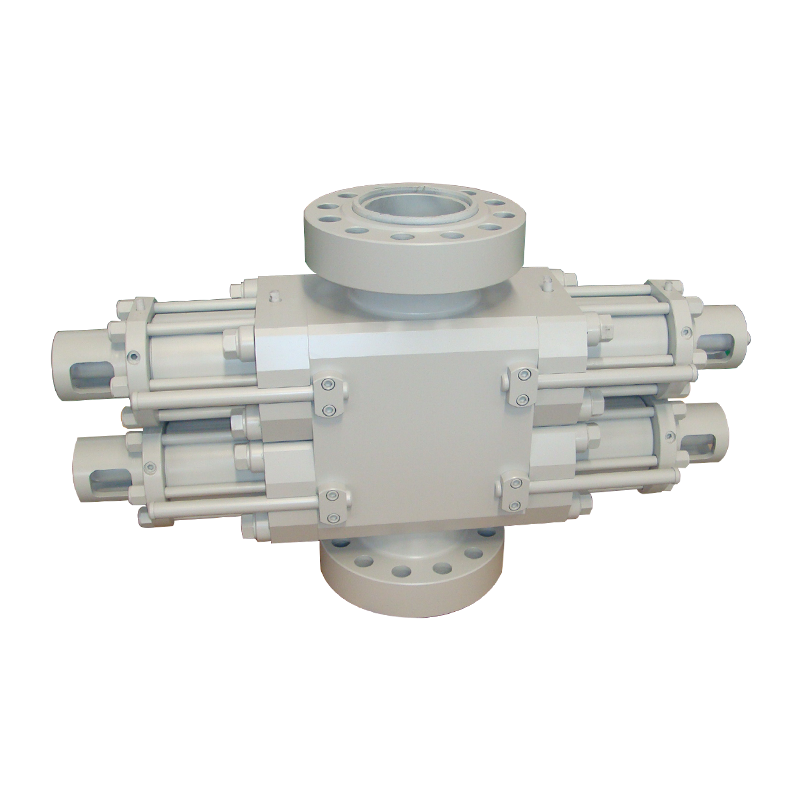

Tekanan yang tidak henti -henti, persekitaran yang menghakis, dan keperluan keselamatan yang ketat dari injap permintaan sektor minyak dan gas hulu yang luar biasa. API 6A Gate Valve S berdiri sebagai asas peralatan kepala dan peralatan Krismas, yang terkenal dengan keupayaan mereka untuk mencapai dan mengekalkan penyegelan bukti kebocoran di bawah keadaan yang melampau.

Mekanisme Teras: Reka bentuk baji dan pengedap logam

Di tengah -tengah keupayaan pengedap injap API 6A Gate terletak mekanisme gerbangnya. Direka secara khusus untuk memenuhi spesifikasi Institut Petroleum Amerika 6A untuk peralatan kepala dan pokok, injap ini biasanya menggunakan reka bentuk gerbang baji selari atau berkembang:

Injap Pintu Selari: Gunakan dua cakera pengedap yang dipaksa selain daripada cincin kerusi yang sepadan dalam badan injap apabila injap ditutup. Ini mewujudkan dua antara muka pengedap logam-ke-logam yang berbeza-satu di bahagian hulu dan satu di bahagian hiliran.

Injap Pintu Wedge: Mempunyai baji pepejal atau berpecah yang dibimbing ke dalam cincin kerusi tirus apabila batang injap diturunkan. Bentuk baji secara mekanikal memaksa pintu masuk ke dalam hubungan intim dengan tempat duduk, mewujudkan meterai yang ketat. Reka bentuk baji berpecah boleh menawarkan pengedap yang dipertingkatkan dengan membenarkan bahagian gerbang untuk menyelaraskan diri dengan tempat duduk di bawah tekanan.

Unsur-unsur kejuruteraan utama memastikan kebocoran

API 6A Gate Valves menggabungkan beberapa ciri reka bentuk dan pembuatan kritikal untuk mencapai prestasi "kebocoran":

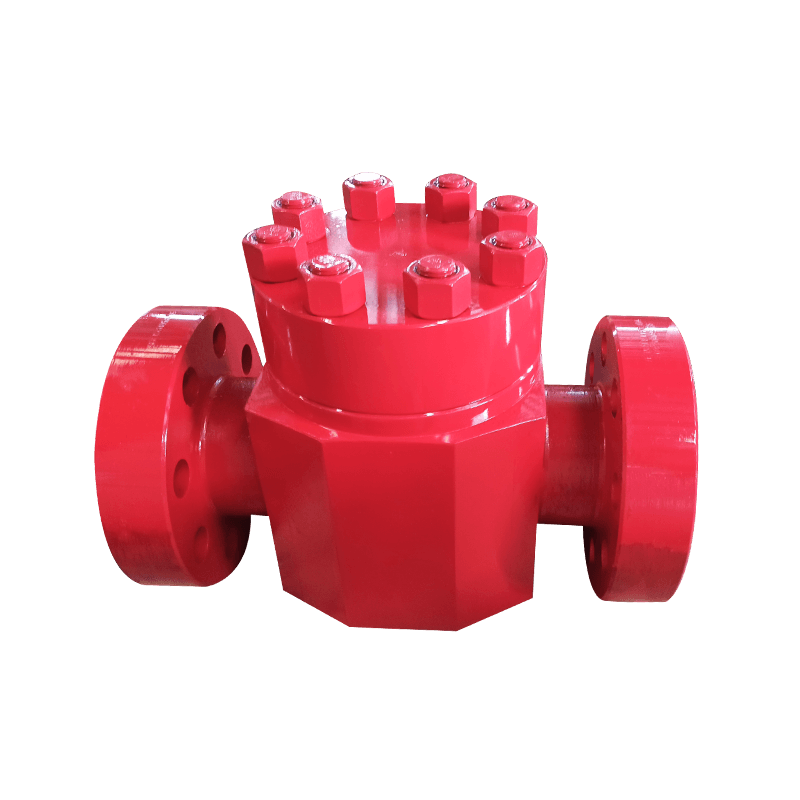

Tempat duduk logam machined Precision: Pengedap asas bergantung pada permukaan tempat duduk logam yang keras dan keras (muka pintu dan cincin tempat duduk). API 6A mandat toleransi dimensi yang ketat dan keperluan penamat permukaan untuk antara muka kritikal ini. Hubungan logam ke logam memberikan kekuatan dan ketahanan yang melekat, terutama yang penting terhadap abrasives seperti pasir dan perbezaan tekanan tinggi.

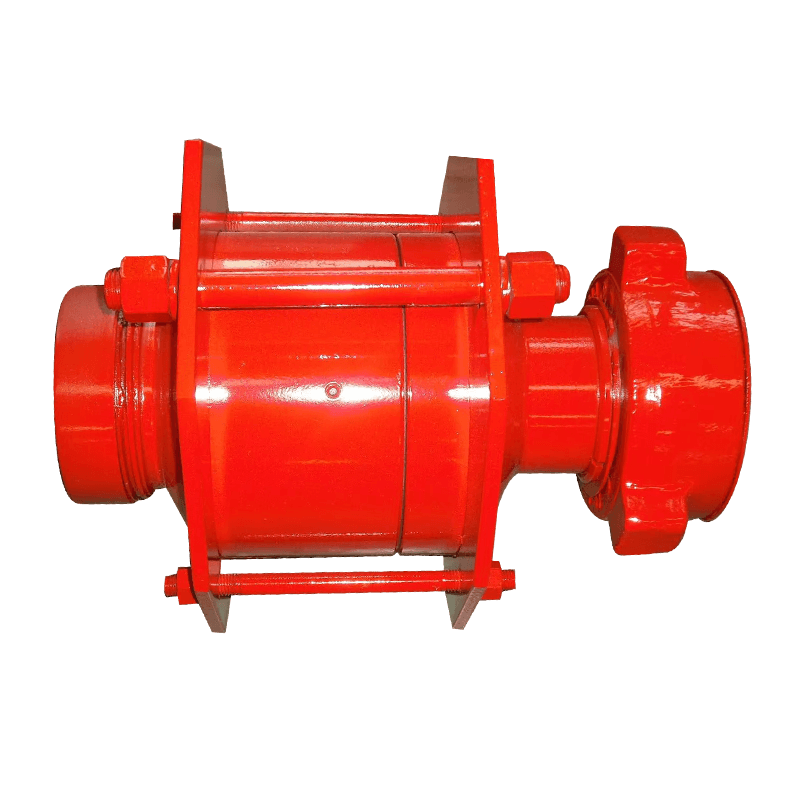

Pengedap batang teguh: Mencegah kebocoran di sepanjang batang (kebocoran pembungkusan) adalah yang paling utama. API 6A Injap menggunakan sistem pengedap batang yang canggih:

Live-loading: Kelenjar pembungkusan yang dimuatkan musim bunga mengekalkan pemampatan yang berterusan dan optimum pada timbunan pembungkusan (sering kali cincin bahan-bahan yang mantap seperti grafit atau komposit PTFE) tanpa mengira kelonggaran berbasikal atau pembungkusan terma.

Backseat: Apabila injap terbuka sepenuhnya, benang batang melibatkan belukar belakang di dalam bonet, menyediakan meterai sekunder di sekitar batang dan mengasingkan pembungkusan dari tekanan sistem.

Pengedap badan/bonet: Sendi antara badan injap dan bonet dimeteraikan menggunakan gasket cincin logam (mis., Profil Rx atau Bx) yang direka untuk ubah bentuk ke dalam alur yang tepat di bawah beban bolt, mewujudkan meterai logam bertenaga tekanan. Ini jauh lebih tinggi daripada gasket rata untuk aplikasi tekanan tinggi dan suhu tinggi.

API 6A Ujian Rejim: Secara penting, setiap injap API 6A menjalani ujian penerimaan kilang yang ketat (FAT) yang dimandatkan oleh piawaian, termasuk:

Ujian Shell: Badan injap bertekanan ditenggelamkan dan diperiksa kebocoran melalui dinding atau sendi badan/bonet.

Ujian tempat duduk: Kedua -dua kerusi hulu dan hiliran diuji di bawah tekanan kerja maksimum (dan tekanan rendah) untuk mengesahkan kebocoran sifar melepasi pintu tertutup. Ini biasanya merupakan ujian yang berterusan (mis., 15-30 minit) yang diperhatikan untuk sebarang kejatuhan tekanan atau kebocoran visual.

Ujian Backseat: Mengesahkan integriti meterai backseat STEM apabila injap terbuka sepenuhnya.

Ujian Kebakaran (jika berkenaan): Injap yang ditetapkan sebagai Safe Fire menjalani ujian per API 6FA atau 607 untuk memastikan mereka mengekalkan meterai walaupun selepas pendedahan kepada kebakaran yang sengit.

Jaminan pematuhan piawai

Moniker "API 6A" bukan sekadar label; Ia menandakan kepatuhan kepada satu set reka bentuk, bahan, pembuatan, kawalan kualiti, dan keperluan ujian yang komprehensif yang diaudit dengan ketat oleh pengeluar berlesen API. Pendekatan standard ini memastikan prestasi yang konsisten dan dapat disahkan:

Kebolehpercayaan bahan: Semua bahagian yang mengandungi tekanan dapat dikesan sepenuhnya kepada pemanasan spesifik mesyuarat API 6A keperluan bahan (biasanya karbon bermutu tinggi, aloi rendah, atau keluli tahan karat).

Pengurusan Kualiti: Proses pembuatan dikawal ketat di bawah sistem pengurusan kualiti API Q1.

Pengesahan Bebas: Injap monogram API diaudit dan disahkan oleh Institut Petroleum Amerika.

+86-0515-88429333

+86-0515-88429333