Dalam persekitaran pengeluaran petroleum yang tinggi, kebolehpercayaan peralatan dan kecekapan operasi tidak boleh dirunding. Antara komponen kritikal yang memastikan operasi lancar, injap rama -rama DM telah muncul sebagai pilihan pilihan untuk jurutera dan pengendali. Direka untuk menahan tuntutan yang ketat aplikasi minyak dan gas, injap ini menawarkan gabungan ketahanan, ketepatan, dan keberkesanan kos yang unik. Mari kita meneroka mengapa injap rama -rama DM semakin menjadi sangat diperlukan dalam sistem pengeluaran petroleum.

1. Prestasi yang mantap di bawah keadaan yang melampau

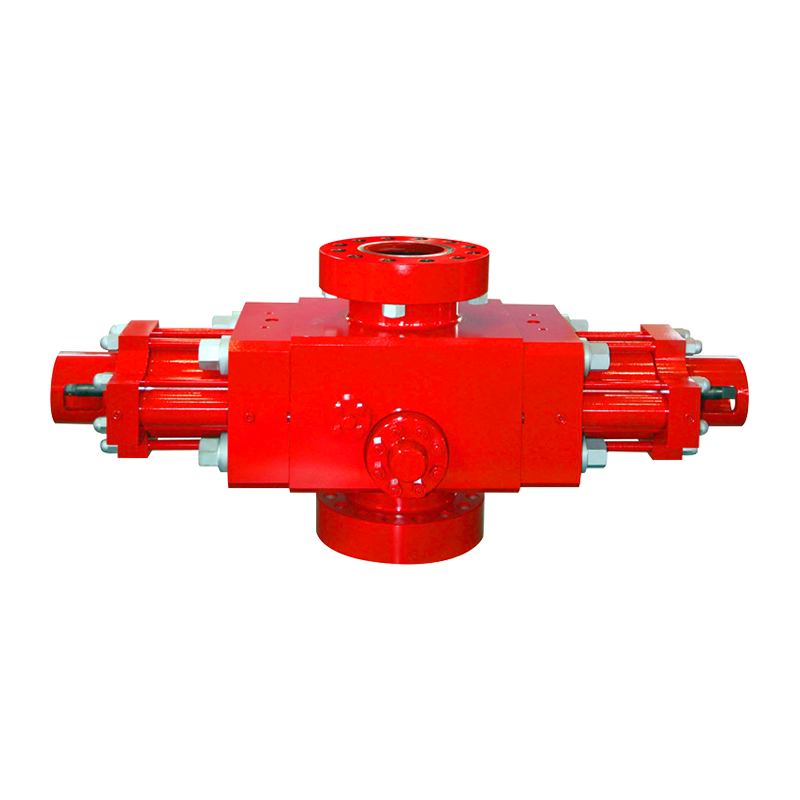

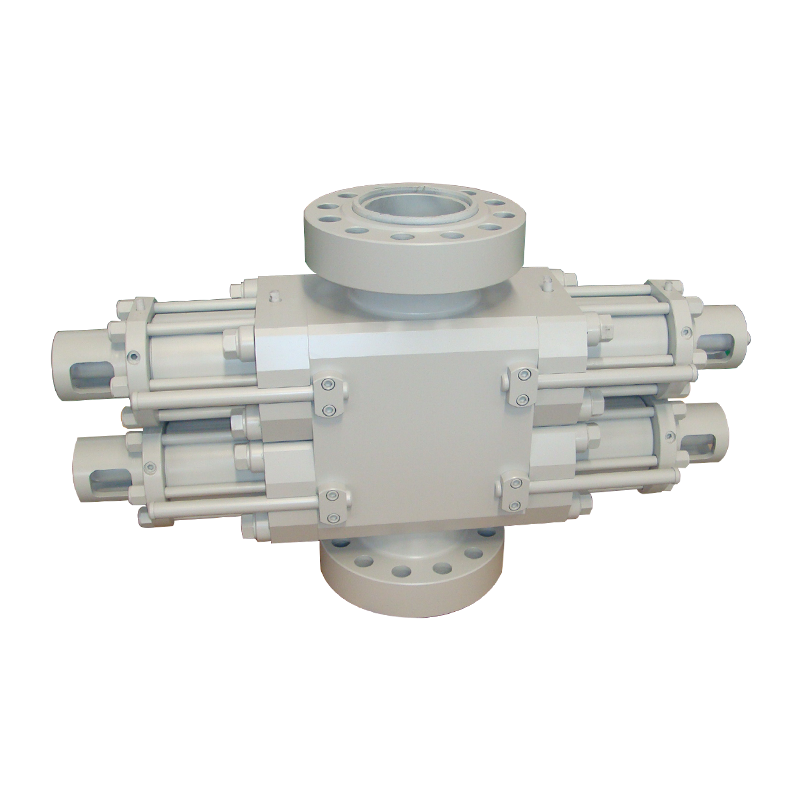

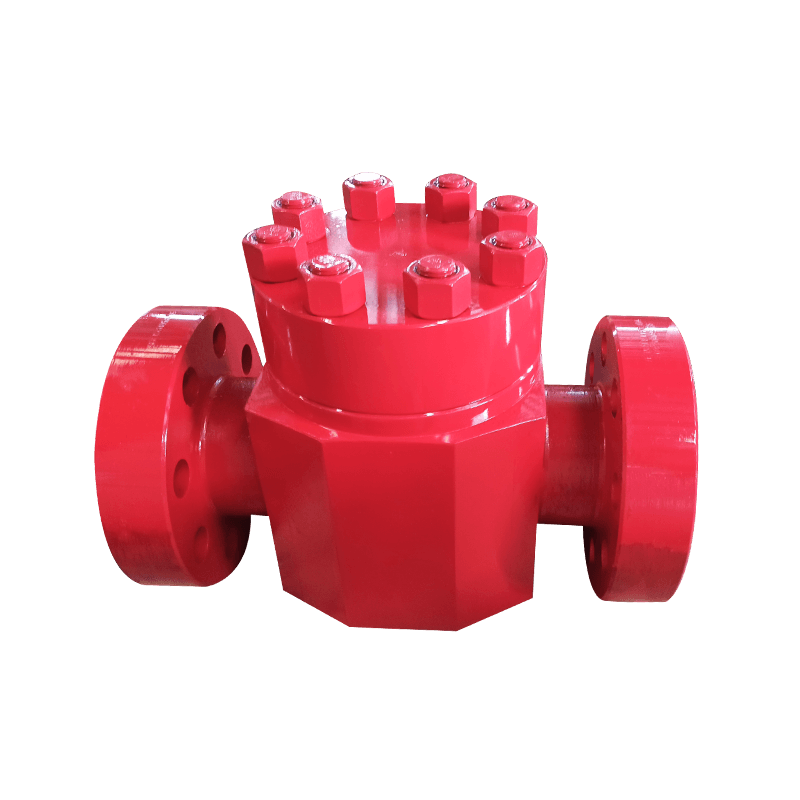

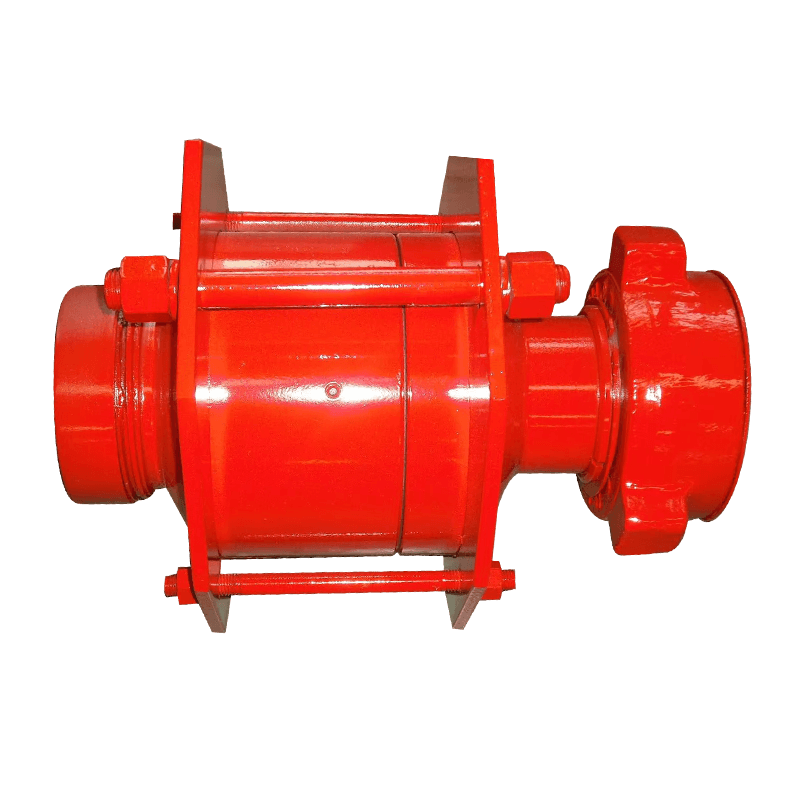

Sistem pengeluaran petroleum beroperasi dalam persekitaran yang dicirikan oleh tekanan tinggi, cecair menghakis, dan suhu yang berubah -ubah. Injap rama-rama DM cemerlang dalam keadaan sedemikian disebabkan oleh reka bentuk dwi-offset (ganda eksentrik), yang meminimumkan haus dan lusuh pada permukaan pengedap. Tidak seperti injap tradisional, reka bentuk cakera offset mengurangkan geseran semasa operasi, memastikan pembukaan dan penutup yang lancar walaupun selepas penggunaan yang berpanjangan. Di samping itu, injap ini sering dibina daripada aloi gred tinggi atau disalut dengan bahan tahan kakisan (mis., Inconel, hastelloy, atau salutan epoksi), menjadikannya ideal untuk mengendalikan minyak mentah kasar, gas masam (persekitaran yang kaya)), dan sistem suntikan air salin.

2. Kawalan aliran unggul dan pencegahan kebocoran

Peraturan aliran yang tepat adalah kritikal dalam sistem petroleum untuk mengoptimumkan kadar pengeluaran dan mencegah kebocoran berbahaya. Injap rama -rama DM memberikan keupayaan pendikit yang sangat baik berkat cakera dan reka bentuk badan mereka yang diperkemas, yang mengurangkan pergolakan dan penurunan tekanan. Prestasi pengedap gelembung mereka yang ketat, yang dicapai melalui meterai elastomerik maju atau tempat duduk logam ke logam, memastikan kebocoran sifar-ciri penting untuk mematuhi peraturan alam sekitar yang ketat dan meminimumkan kerugian hidrokarbon. Sebagai contoh, dalam pengasingan saluran paip atau aplikasi ladang tangki, injap rama-rama DM dengan pasti menghalang pelepasan buruan, kebimbangan utama dalam operasi yang difokuskan oleh ESG moden.

3. Mengurangkan kos penyelenggaraan dan operasi

Gerbang konvensional atau injap dunia sering memerlukan penyelenggaraan yang kerap disebabkan oleh mekanisme dalaman yang kompleks. Sebaliknya, Injap rama -rama DM Ciri -ciri struktur mudah dengan bahagian yang lebih sedikit bergerak, secara drastik menurunkan risiko kegagalan mekanikal. Reka bentuk ringan mereka juga mengurangkan kos pemasangan dan memudahkan pengubahsuaian dalam infrastruktur sedia ada. Selain itu, hayat perkhidmatan yang panjang injap -sering melebihi 10-15 tahun dengan penyelenggaraan yang betul -translates untuk mengurangkan kos kitaran hayat. Untuk platform luar pesisir atau tapak penggerudian jauh, di mana logistik penyelenggaraan mencabar, kebolehpercayaan ini adalah penukar permainan.

4. Kecekapan ruang dan penggerak pantas

Kekangan ruang adalah perkara biasa di kemudahan petroleum, terutamanya pada rig luar pesisir atau unit pemprosesan padat. Injap rama-rama DM menawarkan reka bentuk yang kompak, berprofil rendah yang menduduki sehingga 60% ruang kurang daripada injap pintu setara. Operasi suku tahunan mereka membolehkan pengaktifan pesat (penuh terbuka/dekat dalam beberapa saat), yang penting untuk penutupan kecemasan (ESD) atau pelarasan proses. Apabila dipasangkan dengan penggerak pneumatik, hidraulik, atau elektrik, injap ini menyokong integrasi lancar ke dalam sistem kawalan automatik, meningkatkan respons operasi.

5. Pematuhan dengan piawaian industri

Pengeluar injap rama -rama DM yang terkemuka mematuhi API 609, ASME B16.34, dan piawaian ISO 15848, memastikan keserasian dengan keperluan industri petroleum global. Pematuhan ini menjamin konsistensi prestasi, keselamatan, dan interoperabilitas dengan komponen saluran paip lain, mengurangkan risiko semasa audit atau pemeriksaan.

Berita

Rumah / Berita / Berita Industri / Apakah kelebihan menggunakan injap rama -rama DM dalam sistem pengeluaran petroleum?

Apakah kelebihan menggunakan injap rama -rama DM dalam sistem pengeluaran petroleum?

Sekiranya anda berminat dengan produk kami, sila rujuk kami

Butiran Perhubungan

- Address: No.588 Century Street, Yandu District, Yancheng City, Jiangsu Province PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produk

Pautan cepat

Pusat Berita

Terminal mudah alih

+86-0515-88429333

+86-0515-88429333